1. EINLEITUNG

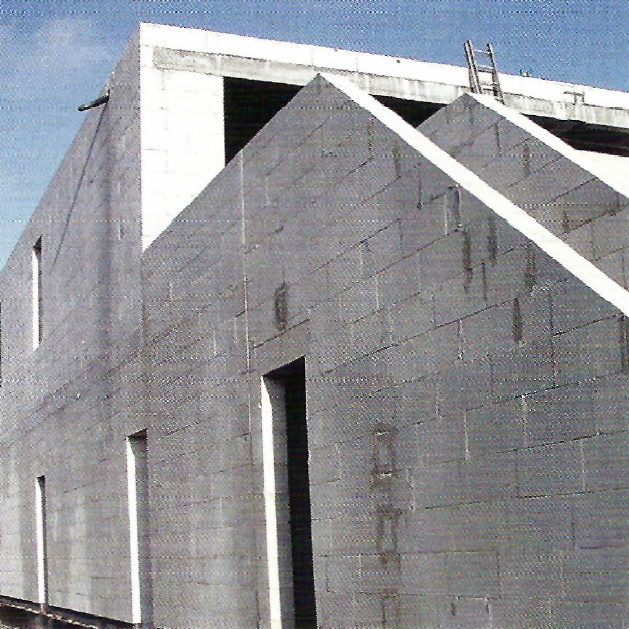

Wärmedämm-Verbundsysteme setzen sich aus einer wärmeisolierenden Dämmschicht mit nachfolgendem Putzaufbau, bestehend aus einer armierten Unterputzlage und Schlussbeschichtung zusammen. Die Dämmschicht wird hierbei systemabhängig geklebt, gedübelt oder mittels Schiene angebracht. Die anschließend aufgetragene mit einem Armierungsgewebe versehene Unterputzlage, die sogenannte Armierungsschicht nimmt hierbei die Spannung des Systems auf, sorgt für ausreichende Steifigkeit und dient als Trägerbasis der nachfolgend aufzubringenden Schlussbeschichtungen. Hier stehen dick - oder dünnschichtige Ober- putze, Riemchen, usw. zur Auswahl, so dass eine Vielzahl gestalterischer Möglichkeiten gewährleistet ist.

Bei der Planung des Wärmedämm-Verbundsystems sind im Vorfeld:

- Grundsätzliche Fragen hinsichtlich Tragfähigkeit des Untergrundes abzuklären

- Ausreichende Dämmschichtdicken im Bereich der Fensterlaibungen einzuplanen

- Möglichst wärmebrückenfreie Ausbildungen der Befestigungselemente einzuplanen

- Schlagregendichte Detailausbildung der An- und Abschlüsse einzuplanen

- Die Brandschutzanordnungen der geltenden Bauordnung zu berücksichtigen und einzuhalten

Während der Ausführung des Wärmedämm Verbundsystems müssen:

- Innenputz- und Estricharbeiten nach Möglichkeit abgeschlossen sein

- Hinternässung und Durchnässung von Verlegeuntergründen und Dämmsystem vermieden werden

- Anliegende Bauteile durch entsprechende Abplanen geschützt werden

Wärmedämm-Verbundsysteme sorgen nicht nur für einen ausreichenden Wärmeschutz, sondern führen konstruktionsbedingt durch ihre außenliegende Dämmung zur Entfeuchtung des darunterliegenden Wandaufbaus. Neben der Erhöhung des Wärmeschutzes ermöglichen Wärmedämm-Verbundsysteme sowohl einen Ausgleichen von Untergrundunebenheiten als auch eine Überbrückung von Fassadenrissen.

Wichtiger Hinweis:

Während der Ausführung des Wärmedämm-Verbundsystems und der nachfolgenden Härtungsphasen der einzelnen Materialien die Untergrund-, Luft- und Materialtemperaturen von + 5° C nicht unterschritten werden. Die Trocknung und Durchhärtung darf nicht durch negative Witterungsverhältnisse z.B. Regen, hohe Luftfeuchtigkeit, gestört werden.

2. PRÜFUNG DER UNTERGRUNDBESCHAFFENHEIT

Die Untergründe sind auf Tragfähigkeit, Ebenheit und Saugverhalten zu überprüfen. Grundsätzlich ist der Untergrund derart zu reinigen, dass weder Schmutz noch andere trennende Bestandteile den nachfolgenden Verbund behindern. Die Säuberung durch Abbürsten (trocken) oder durch Abkärchern (nass) erfolgen. Stark saugende Untergründe müssen durch eine entsprechende Grundierung vorbehandelt werden.

2.1 Tragverhalten

2.1 Tragverhalten

Hinsichtlich der Ausführung des Wärmedämm-Verbundssystems wird zwischen zwei Untergrundarten unterschieden:

2.1.1 Tragfähiger Untergrund:

- Wände aus Kalksandstein, Porenbetonsteine, Ziegelmauerwerk, Vollziegel, Beton usw.

- Altes Mauerwerk mit ausreichend Festigkeit

- Tragfähiger Putz mit sehr gutem Verbund zum Untergrund

- Tragfähigen Putz ohne jegliche Hohlstellen entfernen

- Aufgrund der Tragfähigkeiten der Untergründe werden die Dämmplatten bei der Ausführung eines Wärmedämm-Verbundsystems lediglich am Untergrund verklebt.

2.1.2 Nicht tragender Untergrund:

- Loser und gegebenenfalls hohl liegender Putz

- Durch Salze geschädigter Wandbildner

- Anstriche, dichte Fliesen oder Klinker

- Fachwerkkonstruktionen

Aufgrund unzureichender Tragfähigkeit des Untergrundes müssen die Dämmplatten zwingend statisch nach Angabe des Dübelherstellers gedübelt werden.

Hinweis:

Bei der Verwendung von Mineralwolle-Dämmplatten

(außer Lamelle) ist unabhängig von der Tragfähigkeit des

Untergrundes eine statische Verdübelung erforderlich.

2.2 Ebenheit

2.2 Ebenheit

Vor der Anbringung konventioneller Wärmedämm-Verbundsysteme müssen Untergrundunebenheiten von >1 cm/m mechanisch egalisiert oder durch Putzauftrag nach DIN 18550-2 ausgeglichen werden. Eine Ausnahme stellt die Verwendung des Schienen-Dämmsystems dar. Hier sind Untergrundtoleranzen bis max. 2 cm/m zulässig. Hohlstellen und Steinabplatzungen sind zu entfernen, Fehlstellen durch Auftrag eines mineralischen Unterputzes zu verschließen und oberflächenbündig abzuziehen.

2.3 Saugverhalten

Stark saugende Untergründe sind mit einer systemzugehörigen LF-Grundierung zu grundieren. Die Grundierung muss nach Auftrag vollständig in den Untergrund einziehen.

Allgemeiner Hinweis:

Bei zweifelhaften Untergründen rufen Sie uns bitte unter 05635-993 272 an und lassen sich beraten.

3. AUSFÜHRUNGSDETAILS VOR PLATTENVERKLEBUNG

3.1 Ausbildung von Fensterbänken

3.1 Ausbildung von Fensterbänken

Bei der Dimensionierung der Fensterbänke ist im Vorfeld die Dämmschichtstärke des Wärmedämm-Verbundsystems zu berücksichtigen. Die Tiefe der Fensterbank ist so zu wählen, dass nach Ausführung des WDV-S ein ausreichender Überstand von mindestens 35 mm erzielt wird. Ein einwandfreies Ableiten des Wassers ist durch das Anbringen von Seitenteilen (Kopfstücken) an beiden Fensterbankenden sicher zu stellen.

3.2 Montage von Sockelprofilen

Die Sockelschiene ist Bestandteil des Wärmedämm-Verbundsystems und bildet, so gewünscht, den unteren horizontal verlaufenden Abschluss. Je nach Ausführung dient sie auch gleichzeitig als Trennung zwischen Fassaden und Sockeldämmung. Nach Anhalten und Ausrichten des Sockelprofils auf dem Untergrund erfolgt eine Bohrung in Abständen von ca. 300 mm durch die hierfür vorgesehenen Löcher. Anschließend werden die systemzugehörigen Nageldübel eingeschlagen. Unebenheiten zwischen Untergrund und Sockelschiene werden durch Hinterlegung entsprechender Unterlegscheiben ausgeglichen. Stöße zwischen Sockelprofilen sind durch Sockelverbinder zu verbinden.

Anbringen von Aufsteckprofilen

Bei Systemausführungen mit mineralisch dickschichtigem Oberputz als Endbeschichtung ist auf das Trogprofil nach dem Anbringen der Dämmplatten ein Aufsteckprofil aufzustecken. Durch diesen Putzabschluss ist eine einwandfreie Regenwasserabführung über die Tropfkante sichergestellt.

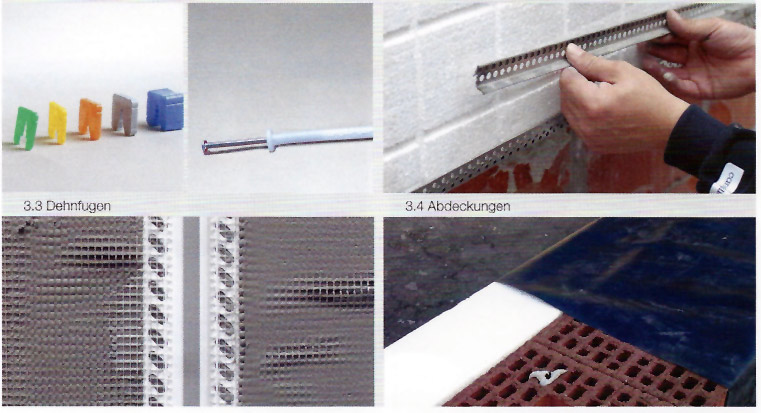

3.3 Dehnfugen

Bauwerksfugen müssen bei der Ausbildung des WDV-S übernommen werden. Des Weiteren empfiehlt sich bei der Ausführung größerer Flächen prinzipiell eine Anordnung von Dehnfugen. Hierbei werden zwei Arten unterschieden:

3.3.1 Profil auf Wandbildner

Die Dehnfugenprofile werden direkt auf dem Wandbildner verschraubt und fassen somit den gesamten Querschnitt des WDV-S ein. Die Höhe des Profils richtet sich nach der Dämmstärke und dem Putzaufbau. Die Dämmplatten werden gegen den Steg des Profils geklebt. Armierungsmörtel mit Gewebeeinlage und Oberputz werden bis in die oberhalb des Steges ausgebildete Putzabschlusskante hereingeführt. Aufgrund der Kanteneinfassung ist eine saubere Dehnfugenausbildung sichergestellt.

3.3.2 Profil auf Dämmplatte

Das Dehnprofil wird direkt oberhalb des Dämmplattenstoßes mittels Klebemörtel angebracht.

Alternativ kann das Profil auch durch Kunststoffbefestigungsnägel fixiert werden. Armierungsmörtel mit Gewebeeinlage und Oberputz werden bis in die Putzabschlusskante hereingeführt. Aufgrund der Kanteneinfassung ist eine saubere Dehnfugenausbildung sichergestellt.

3.4 Abdeckungen

Sämtliche Horizontalflächen, wie z.B. Oberseiten von Attikas, Dachabschlüsse, Gesimse, Fensterbänke, Mauerkronen, Brüstungen usw., sind mit geeigneten Abdeckungen zu versehen. Eine Hinternässung des WDV-S ist zwingend zu vermeiden.

Dies betrifft auch die Phase während der Ausführung. Die sich bauwerkseitig ergebenden Veränderungen sind im Vorfeld einzuplanen.

Hinweis:

Nach Ausführung der Dämmstoffplattenverklebung muss sich das Fugendichtband an der Vorderkanteder Dämmstoffplatte befinden. Ein Herausquellen ist

auf jeden Fall zu vermeiden.

4. VERKLEBEARTEN VON DÄMMPLATTEN

4.1 Wulst-Punkt-Methode

Ausführung auf Dämmstoffplatten

Die Wulst-Punkt-Methode ist die am weitesten verbreitete Ausführungsart der Plattenverklebung. Hierbei erfolgt auf der Plattenrückseite ein randumlaufender Klebemörtelauftrag. Im Plattenfeld werden des weiteren Klebebatzen aufgebracht. Der Mindestkleberflächenanteil beträgt 40% der Platte.

Wulst-Punkt-Methode

Diese Art der Ausführung findet Anwendung bei Ver-

klebung von EPS und Mineralwolle MW-Platten.

4.2 Wulst-Steg-Methode

Ausführung auf Dämmstoffplatte

Die Wulst-Steg-Methode stellt den Vorläufer der Wulst-Punkt-Methode dar. Hier erfolgt zusätzlich zur randumlaufenden Kleberausbildung ein stegförmiger Auftrag des Klebemörtels, so dass die Plattenfläche dreigeteilt wird. Der Mindestkleberflächenanteil beträgt 60% der Plattenfläche.

4.3 Kammbettverfahren

4.3.1 Ausführung auf Dämmstoffplatten

Der Klebemörtel wird ganzflächig auf die Dämmplattenrückseite aufgetragen und in Längsrichtung mittels Zahnglätter 10x10 mm abgezogen. Zur Erzielung eines ausreichenden Klebemörtelauftrages sollte der Zahnglätter während des Abziehens möglichst steil stehen.

4.3.2 Ausführung auf Wandbildner

Der Klebemörtel wird vollflächig auf den Wandbildner aufgetragen und verteilt. Unmittelbar vor dem Ankleben der Platten ist die Klebefläche mittels Zahnglätter 10x10 mm aufzukämmen. Anschließend sind die Dämmstoffplatten unverzüglich, jedoch spätestens nach 10 Min., in das frische Mörtelbett einzudrücken.

Wulst-Steg-Methode

Kammbettverfahren auf Wandbildner

Diese Art der Ausführung findet Anwendung bei Verklebung von Polystyrol (EPS)-Dämmplatten, Mineralfaser-Dämmplatten und setzt einen sehr ebenen Untergrund voraus. Sowohl bei unbeschichteten Lamellenplatten als auch bei Mineralwolleplatten MW muss im Vorfeld zusätzlich der Klebemörtel in die Faser der Platte einmassiert werden.

Diese Art der Ausführung findet Anwendung bei Verklebungen von EPS (Polystyrol)- und Mineralwolle MW-Platten.

4.4 Wulstförmiger Klebemörtelauftrag

Ausführung auf Wandbildner

Der Klebemörtel wird wulstförmig auf den Untergrund aufgespritzt. Die Kleberwülste sollten hierbei ca. 5 cm breit sein. Der Achsabstand der senkrecht verlaufenden Kleberwülste darf 10 cm nicht überschreiten. Insgesamt ist eine Flächenbedeckung von mind. 60% zu erzielen. Anschließend sind die Dämmstoffplatten unverzüglich, jedoch spätestens nach 10 Min. in das frische Mörtelbett einzudrücken.

Wulstförmiger Klebemörtelauftrag

Diese Art der Ausführung findet Anwendung bei Verklebung von EPS- und Mineralwolleplatten. Bei unbeschichteten Lamellenplatten als auch bei Mineralwolleplatten MW muss im Vorfeld zusätzlich der Klebemörtel in die Faser der Platte einmassiert werden. (EPS = Polystyrol)

4.4 Punktförmiger Klebemörtelauftrag

Ausführung des Schienensystems

Zur Stabilisierung der Dämmstoffplatte erfolgt mittig der Kleberbatzenauftrag. Der Kleberanteil je Plattenfläche beträgt 20%.

Punktförmiger Klebemörtelauftrag

Allgemeiner Hinweis:

Auf eine exakte Randverklebung ist prinzipiell zu achten. Der Plattenrand darf unter Druckbelastung nicht nachgeben. In der Plattenfugen darf kein Klebemörtel gelangen.

5. PLATTENVERKLEBUNG

Nach dem Anbringen der Sockelschienen erfolgt die Plattenverklebung. Der für das Kleben benötigte Klebe- und Armierungsmörtel ist gemäß unserer Sackangabe bzw. technischem Merkblatt mit sauberem Wasser zu einer gut verarbeitbaren Konsistenz anzurühren, so dass eine klumpenfreie, homogene Masse erzielt wird.

Nach einer Reifezeit von ca. 5 Minuten ist der Klebe- und Armierungsmörtel nochmals gut aufzumischen.

5.1 Eckbereich

5.1 Eckbereich

Mit der Verklebung der Dämmstoffplatten wird an einer Hausecke begonnen, wobei auf eine wechselseitige Verzahnung zu achten ist. Fortlaufend sind die Dämmstoffplatten im Verband mit mind. 25 cm Überbindemaß, besser jedoch von 50 cm, auf dem Wandbildner aufzukleben. Die Verlegung erfolgt fugenfrei, d.h. Stoß an Stoß. In die Fugen darf kein Klebemörtel gelangen. Es dürfen keine Kreuzfugen entstehen. Auf die exakte Randverkleidung der Dämmstoffplatten ist zu achten. Der Plattenrand darf bei Druckbelastung nicht nachgeben.

5.2 Fassadenöffnungen

Im Bereich von Fassadenöffnungen sind die Dämmplatten entsprechend der Darstellung auszubilden, so dass keine durchgehende Linie zwischen waagerecht und senkrecht verlaufenden Begrenzungslinien der Öffnung und der verlegten Dämmplatte entsteht.

Die erforderliche Zuschneideform wird aufgrund des Aussehens auch Pistolenschnitt genannt.

Pistolenschnitt

5.3 Verfüllen von Plattenfugen

Die Plattenstöße sind zur Vermeidung von Wärmebrücken mörtelfrei zu halten. Durch Montagefehler entstandene Fugen, max. 1 cm, sind mit dem gleichen Dämmstoff zu verschließen. Bei Anwendung von EPS-Platten dürfen auch kleinere Lücken mit unserem PU Schaum geschlossen werden.

Verfüllen von Fugen

5.4 Brandabschottung

Bei der Ausführung von WDV-S aus Polystyrol (EPS) mit Dämmplattendicke über 100 mm muss oberhalb jeder Öffnung im Bereich der Stürze jeweils ein mind. 200 mm breite Mineralfaser-Dämmstreifen (Lamelle) vollflächig angeklebt werden. Der seitliche Überstand muss links und rechts mindestens 300 mm betragen. Im Kantenbereich ist das Bewehrungsgewebe zusätzlich mit Gewebeeckwinkel zu verstärken.

5.5 Abdichtungsmaßnahmen

Anputz-Dichtleisten (APU)

Zur Erzielung eines sauberen und dichten Abschlusses werden an sämtlichen Tür- und Fensteröffnungen sogenannte Anputz-Dichtleisten (APU) fluchtrecht angebracht. Hierbei werden die APU-Dichtleisten gegen die Dämmplatten umlaufend in den Ecken auf Gehrung zugeschnitten und im gleichen Abstand auf den Rahmen angeklebt. Im Vorfeld sind die Bauteile gründlich von Staub und anderen Bestandteilen zu befreien.

Abdichtungsmaßnahmen

5.6 Kompriband

Kompribänder stellen eine winddichte, komprimierbaren Fugenverschluss zwischen der verlegten Wärmedämmung und angrenzender Bauteile dar. Angrenzende Bauteile können u.a. Fensterbänke, Fensterrahmen, Türrahmen, Dachsparren, Übergänge zu Wänden des Nachbarbauwerks ect., also mithin alle baufremden Teile sein.

Das Kompriband wird entweder direkt auf die Dämmplattenkante oder auf das angrenzende Bauteil geklebt. Hierbei ist die Fugenbreite zwischen angrenzendem Bauteil und verlegter Dämmplatte so zu wählen, dass das Kompriband in ausreichendem Maße expandieren kann.

Allgemeiner Hinweis:

Unebenheiten nach dem Verlegen der Dämmplatten sind ggf. mit dem Schleifbrett abzuschleifen und der feine Staub ist abzufegen.

6.0 VERDÜBELUNG

Eine Verdübelung des WDV-S ist erforderlich:

- Wenn der Untergrund nicht ausreichend tragfähig ist

- Wenn Mineralfaserdämmplatten des Typs MW verwendet werden

6.1 Erforderliche Verankerungstiefe:

A: Normalbeton

B: Vollsteine

C: Hohl- oder Lochsteine

D: Leichtbeton

E: Porenbeton

Angabe basiert auf EJOT-Schraubdübel STR-U 2G

6.2 Erforderliche Mindestdübellänge:

6.3 Erforderliche Dübelmengen:

Bei nicht tragfähigen Untergründen ist eine statische Verdübelungen erforderlich. Diese wird über die entsprechenden europäischen technischen Zulassungen (ETA’s) der Hersteller geregelt. Dort ist die Standsicherheit in Abhängigkeit von der Verdübelungs- und Dämmstoffart angegeben. Die Anzahl der Dübel muss so groß gewählt werden, dass das System den maximal auftretenden Windlasten widerstehen kann.

Die Windlasten hängen ab von:

- Regionaler Lage des Objektes

- Geländeform (eben, hügelig ect.)

- Gebäudegeometrie

Zur Ermittlung der erforderlichen Verdübelung ist nachfolgender Ablauf notwendig:

1. Windlasten ermitteln

2. Dämmplattentyp festlegen

3. Dübeltyp festlegen

4. Nachweis der erforderlichen Dübelzahl:

Gegenüberstellung der durch Windbelastung auftretenden Kräfte zur Tragfähigkeit des Systems. Der Nachweis erfolft unter Berücksichtigung der in den Ländern gültigen Vorschriften.

Tragfähigkeit des WDV-S in Abhängigkeit vonder Dübelanzahl / m²

- Plattentyp: Standard-EPS (Styropor)

- Dübel: Schraubdübel

- Dübeltellerdurchmesser: 60 mm

* Es handelt sich hierbei um gerundete Werte. Die Tragfähigkeit des Systems muss größer als die auftretende Windlast sein !

Entsprechende Dübelschemen:

Plattenformate:

- 1000 x 500 mm

- 800 x 625 mm

7. WÄRMEDÄMM-VERBUNDSYSTEME

WDV-System 1

Beschreibung

Wärmedämm-Verbundsysteme ausgeführt mit EPS Dämmplatten und Endbeschichtung aus mineralischem oder organischem Dünnschichtputz oder Flachverblendern.

Merkmale

- Ausführung mit EPS-Dämmplatten, 3 Plattenarten

- Verschiedene Klebe- und Armierungsmörtel

- Armierungsschicht wird glatt ausgeführt

- Feines Armierungsgewebe

- Endbeschichtung aus mineralischem oder

- Organischem Dünnschichtputz oder Flächenverblendern

1. Wärmedämmung

2. Klebe- und Armierungsmörtel

3. Armierungsgewebe

4. Grundierung

5. Oberputz

7.1 Wärmedämm-Verbundsystem 1

7.1.1 Systembestandteile

1. Wärmedämmung

- Fassadendämmplatte EPS-glatt, stumpf

- Fassadendämmplatte EPS-glatt, Stufenfalz

- Fassadendämmplatte EPS-glatt, Nut und Feder

2. Klebe- und Armierungsmörtel

- WDV-S Klebe- und Armierungsmörtel grau

- WDV-S Klebe- und Armierungsmörtel weiß

- WDV-S Klebe- und Armierungsmörtel light

- WDV-S Klebeschaum

3. Armierungsgewebe

- WDV-S Armierungsgewebe 160 gr. / m²

- WDV-S Armierungsgewebe 210 gr. / m²

- WDV-S Panzergewebe 330 gr. / m²

4. Grundierungen

- Putzgrundierung weiß

- Putzgrundierung nach Farbauswahl eingefärbt

5. Oberputze

- Kunstharzputze

- Silikatputze

- Silikonharzputze

- mineraische Strukturputze

6. Flachverblender

- Kunstharzgebundene Flachverblender

7. Zubehör

- Sockelprofile, Abschlussprofile (Trogform)

- Gewebeeckwinkel

- Dehnfugenprofile

- Anputz-Dichtleisten (APU)

- Fugendichtband (Kompriband)

- Spreizdübel (Schlagdübel)

- Schraubdübel mit oder ohne Rondelle

Ob und in welcher Form eine Verdübelung erforderlich ist, richtet sich nach der Tragfähigkeit des Untergrundes.

7.1.2 Verarbeitungsrichtlinien

Arbeitsschritte:

1. Montage Sockelprofil

2. Dämmplattenverklebung

3. Armierung

4.1 Grundierung

4.2 Oberputz

5. Egalisierungsanstrich

Trockenzeiten:

- 24 Stunden

- 5 bis 7 Tage

- 24 Stunden

- 7 Tage

- 14 Tage

1. Montage von Sockelprofilen

Dieser Arbeitsschritt ist entsprechend Kapitel 3 durchzuführen.

2. Dämmplattenverklebung

Dieser Arbeitsschritt ist entsprechend Kapitel 4-5 durchzuführen.

3. Armierung

Der für das Herstellen der Armierungsschicht benötigte Armierungsmörtel (auch als Siloware erhältlich) ist gemäß Sackangabe oder technischem Merkblatt mit sauberem Wasser zu einer gut verarbeitbaren Konsistenz anzurühren, so dass eine klumpenfreie, homogene Masse entsteht. Nach einer Reifezeit von ca. 5-8 Min. ist der Mörtel nochmals aufzumischen.

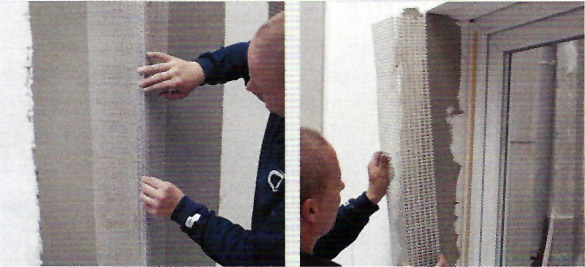

3.1 Diagonalarmierung

Zur Sicherheit gegen Kerbrisse und zur Verstärkung wird vor der Ausführung der Flächenarmierung die Diagonalarmierung (Armierungspfeile) an sämtlichen Fassadenöffnungen wie Fenster, Rüren ect. eingelegt.

3.2 Eckarmierung

Die gebäudespezifischen Kanten werden lot- und waagerecht mittels Gewebeeckwinkel verstärkt. Im Stoßbereich sind die Gewebeeckwinkel mit einer Überlappung von 10 cm auszuführen. Auch hier erfolgt die Ausführung vor der Flächenarmierung.

3.3 Stoßgefährdete Bereiche

In stoßgefährdeten Bereichen wie z.B. Sockelbereich oder im Umfeld von Eingängen, kann zur Erhöhung der mechanischen Belastbarkeit vor der Erstellung der Armierungsschicht das Panzergewebe eingesetzt werden.

3.4 Flächenarmierung

Zum Einbetten des WDV-S Armierungsgewebes wird der Armierungsmörtel maschinell oder von Hand aufgetragen und anschließend mit dem Glätter gleichmäßig und vollflächig in einer Dicke von 3-5 mm auf den Platten verteilt. Das Armierungsgewebe wird in senkrechten Bahnen faltenfrei eingearbeitet und die Fläche volldeckend abgeglättet. Dieser Arbeitsgang erfolgt nass in nass.

Das Gewebe muss mittig bzw. im oberen Bereich der Mörtelschicht liegen. Die einzelnen Gewebebahnen müssen mindestens 10 cm überlappen. Kann eine zusammenhängende Fläche nicht in einem Arbeitsgang erstellt werden, ist das Gewebeende ca. 10 cm frei zu lassen, bzw. wieder frei zu legen, um bei Fortsetzung der Arbeiten einen nahtlosen Übergang zu erzielen.

Bei den Gewebeeckprofilen muss eine Überlappung mit der Flächenarmierung von ca. 10 cm erfolgen. Bei Profilen ohne Gewebe ist die Flächenarmierung über den gelochten Schenkel bis an die Außenecke heranzuführen. Die Oberfläche des Armierungsmörtels wird zur Aufnahme der Grundierung und des Oberputzes mit einem Glätter galtt und ohne Unebenheiten verarbeitet.

Der frische Mörtel ist vor Schlagregen und zu raschem Austrocknen zu schützen. Besonders bei direkter Sonnen- und Windeinwirkung sind geeignete Schutzmaßnahmen, wie z.B. Abhängen der Fassade bzw. des Gerüstes zu ergreifen.

4. Ausführung Oberputz

4.1 Grundieren

Zur Erzielung eines gleichmässigen Saugverhaltens der Armierungsschicht und ein zu schnelles Anziehen des Oberputzes auf dieser zu verhindern und damit eine einwandfreie Oberflächenstruktur des Oberputzes zu erreichen, ist der Auftrag unserer systemzugehörigen Putzgrundierung für mineralische und organische Dünnschichtputze mit Lammfellrolle oder Quast gleichmäßig auf den Untergrund aufzubringen. Ausreichende Standzeiten des Armierungsmörtels sind einzuplanen.

Hinweis:

Des Weiteren verhindern diese Produkte bei Ausführungen von Dünnschichtputzen ein Durchscheinen des Untergrundes. Der Farbton der Grundierung ist dem des Oberputzes werksseitig anzupassen.

4.2 Auftrag Oberputz

Unabhängig von Struktur und Körnung bieten wir Ihnen Dünnschichtputze in organischer (pastöse Eimerware) und mineralischer (Werktrockenputz) Art an. Pastöse Putze sind nach dem Aufrühren gebrauchsfertig. Die mineralischen Dünnschichtputze sind mit sauberemWasser anzurühren. Nach entsprechender Reifezeit (ca. 10-12 Min.) und nochmaligem Aufrühren kann der Dünnschichtputz verarbeitet werden. Beide Oberputzarten sind nach dem Auftrag auf Kornstärke scharfkantig abzuziehen. Anschließend erfolgt mittels Verreiben die Strukturgebung.

5. Egalisationsanstrich

Kommt ein werkseitig eingetönter mineralischer Dünnschichtputz zum Einsatz, ist dieser generell mit einem Egalisationsanstrich im entsprechenden Farbton des Oberputzes zu versehen. Entsprechende Trocknungszeiten sind einzuhalten. Weiterhin ist zu beachten, dass bei der Farbgestaltung der Hellbezugswert >20 sein muss.